在当今高度竞争和定制化的制造业环境中,产品库与零部件加工构成了现代企业运营效率与创新能力的核心支柱。这两者相辅相成,共同驱动着从设计到交付的整个价值链。

产品库:数字化的核心资产

产品库远非一个简单的零件清单或目录。它是一个经过系统化组织、标准化的数字资产库,包含了企业所有产品及其构成零部件的完整信息模型。这包括但不限于三维CAD模型、二维工程图纸、材料规格、物理属性、工艺要求、成本数据以及供应商信息。

一个健全的产品库带来的价值是巨大的:

- 设计复用与标准化:工程师可以快速检索和调用已有的成熟设计,避免“重复造轮子”,大幅缩短研发周期,同时促进零部件的标准化,降低复杂性和后续成本。

- 保证数据一致性:作为单一可信数据源,确保从研发、工艺、制造到采购、售后,所有部门使用的都是最新、最准确的数据,减少因版本错误导致的报废和延误。

- 支持模块化与配置化:基于标准化的零部件库,企业能够灵活地搭建模块化产品平台,快速响应客户的个性化配置需求,实现大规模定制。

- 赋能供应链管理:清晰的零部件信息使得采购、外协加工和库存管理更加精准高效。

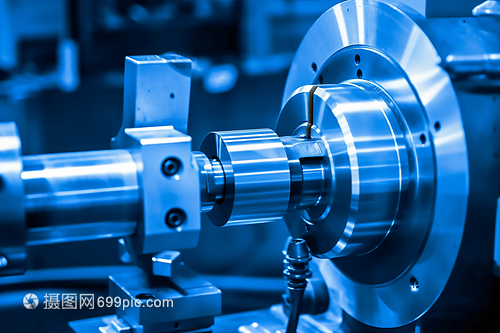

零部件加工:从数据到实体的精密转化

零部件加工是将产品库中的数字模型转化为物理实体的关键过程。随着技术进步,这一过程正变得越来越智能和柔性。

- 加工技术的演进:从传统的车、铣、刨、磨,到数控加工(CNC)、电火花加工(EDM)、激光切割、3D打印(增材制造)等,加工手段日益丰富。选择何种工艺,直接取决于产品库中定义的零件几何形状、材料、精度和批量要求。

- 工艺规划的智能化:先进的计算机辅助制造(CAM)软件可以直接读取产品库中的三维模型,自动或半自动地生成高效、无碰撞的加工刀具路径和数控代码,将设计意图无损地传递到机床。

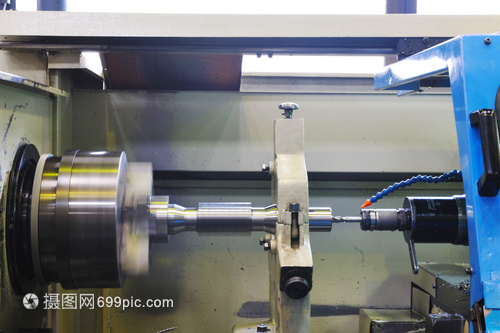

- 质量控制的闭环:加工完成后的检测数据(如通过三坐标测量机CMM)可以反馈回产品库,与设计规格进行比对,形成“设计-加工-检测”的质量闭环,持续优化工艺。

- 柔性制造系统(FMS):对于多品种、小批量的生产趋势,FMS能够根据订单自动调度物料、调用加工程序,快速切换生产线,其高效运行极度依赖产品库中结构化、可机读的零部件数据。

协同增效:数据流打通的价值

真正的竞争力来源于产品库与加工环节的无缝集成。当加工车间能直接、即时地访问权威的产品库时:

- 准备时间近乎为零:加工程序的编制、工装夹具的准备均可提前并行开展。

- 错误率大幅降低:避免了人工二次建模或图纸解读可能引入的误差。

- 成本估算更精准:基于标准工艺库,可快速估算加工时间和成本,为报价和成本控制提供依据。

- 支持可持续制造:通过优化设计和工艺参数,减少材料浪费和能耗,实现绿色加工。

结论与展望

随着工业互联网和数字孪生技术的发展,产品库将进化为涵盖产品全生命周期数据的动态知识图谱。而零部件加工将更深地融入这个数字线程,实现自感知、自决策、自执行的智能生产单元。企业构建并打通从产品库到加工车间的数字化管道,已不再是提升效率的选项,而是在智能制造时代生存与发展的必由之路。投资于一个结构良好、集成度高的产品库与智能化加工体系,就是投资于企业未来的敏捷性、质量与核心竞争力。